Actuellement, l’emboutissage profond est un procédé qui se répand dans de nombreux secteurs dès lors qu’il s’agit de travailler sur des plaques en aluminium. Très populaire dans l’industrie, le procédé de l’emboutissage permet de produire des milliers de pièces par heure en donnant forme à des finitions sophistiquées. Mais d’autres raisons encore poussent les grandes industries d’envergure à se tourner vers ce procédé nouveau à moindre coût. C’est ce dont nous allons vous faire découvrir à travers les informations contenues dans cet article.

Emboutissage profond : qu’est-ce que c’est ?

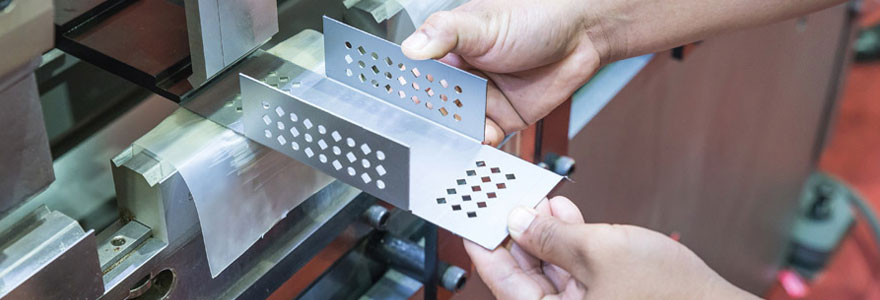

En terme général, la technique d’emboutissage profond est une étape de transformation de métal dans le but de lui donner une forme concrète : carrées, rectangulaires, circulaires, etc. Autrement dit, la technique se base plutôt sur la transformation des matières en aluminium et qui se réalise généralement à froid. Selon chaque industrie, la méthode d’emboutissage profond peut se faire à la main ou à la machine. Avec l’évolution que connaissent les entreprises modernes, la plupart se dirigent vers les machines à la logique d’optimiser les coûts et de produire en masse. Pourtant, pour un objectif particulier et complexe, il réclame de matériels sophistiqués. De ce fait, sa manipulation nécessite une expertise. En principe, la méthode fonctionne de manière à façonner à froid des pièces creuses à partir d’une feuille en aluminium qui va elle-même être taillée selon les formes à atteindre. Veuillez voir sur ce site pour plus d'information.

Technique d’emboutissage de pièces métalliques : quels atouts pour les industries ?

Il est essentiel de rappeler que son principal objectif est de produire une quantité importante de pièces en réduisant les coûts de production. Notamment, on distingue deux façons distinctes de fabriquer des pièces métalliques par méthode d’emboutissage profond. Ce sont le processus de transformation pour un produit précis et à moindre coûts, et le processus de transformation à chaud pour l’usinage de la tôle par chauffage. Tous deux permettent de donner forme à un produit grâce à l’utilisation d’une presse, d’un poinçon et d’une matrice. Avec l’aide de ces matériels, le processus fait diminuer le temps consacré à la production et améliore la productivité. Mieux encore, cette technique, en donnant une forme lisse à la surface de la pièce à façonner, assure un esthétisme remarquable. En tout, l’emboutissage profond garantit une meilleure rentabilité à l’industrie qui le choisit. Cependant, une meilleure rentabilité demande l’utilisation d’un logiciel précis afin d’obtenir un résultat rentable. Par conséquent, les matériaux adoptés se doivent d’être de qualité afin qu’ils puissent résister au mieux à la vitesse de production de la machine.

Quelles sont les différentes applications du technique emboutissage profond ?

La situation actuelle des industries montre que cette technique nouvelle est de plus en plus exploitée dans de nombreux domaines du secteur industriel. Il est même devenu un procédé fondamental dans le domaine du formage de la tôle. Ainsi, l’emboutissage s’impose au centre de préoccupations des industries, comme un processus incontournable pour bénéficier d’un avantage économique. Plusieurs industries en quincaillerie, en métallerie, en fabrication d’ustensiles de cuisine et électroménager utilisent l’emboutissage profond comme technique de fabrication de pièces métalliques. En effet, il peut produire des produits finis dédiés à l’utilisation au quotidien comme les casseroles et les accessoires en métal blanc. Mais on constate surtout une forte utilisation dans le secteur de l’automobile pour concevoir certaines parties de la carrosserie ou du moteur. En termes d’emboutissage profond, la cadence de production requise reste stable à condition qu’aucune panne ou de défaillance ne se produise. Ainsi, pour la pérennité de l’activité de production d’une quelconque entreprise, il est toujours plus logique de faire appel à des experts en la matière pour manipuler ce genre d’outillage complexe.