La perfection en soudage ne se résume pas à un cordon visuellement régulier. Dans les secteurs où la défaillance d’une soudure peut avoir des conséquences dramatiques, la notion de finition parfaite repose sur des critères objectifs, mesurables et normés. Chaque procédé de soudage promet qualité et fiabilité, mais peu peuvent démontrer scientifiquement leur supériorité.

Le soudage TIG se distingue par une caractéristique fondamentale : la séparation physique entre la source de chaleur et le métal d’apport. Cette particularité, souvent mentionnée mais rarement expliquée dans ses implications concrètes, transforme radicalement le contrôle du processus et la qualité finale obtenue.

De la définition industrielle rigoureuse de la perfection aux mécanismes physiques et métallurgiques qui la garantissent, jusqu’aux frontières économiques de cette excellence, la compréhension complète du TIG nécessite une approche analytique. Cet article explore les fondements scientifiques qui légitiment la réputation du procédé, tout en contextualisant ses limites pour guider les décisions industrielles réelles.

La perfection TIG en bref

- La finition parfaite obéit à des normes strictes comme l’ISO 5817 qui définissent trois niveaux d’exigence selon les applications critiques

- Le contrôle thermique indépendant du TIG permet d’ajuster la chaleur et l’apport de matière séparément pour une précision inégalée

- L’analyse métallurgique révèle une structure granulaire homogène et une zone affectée thermiquement minimisée

- Le procédé élimine structurellement les défauts majeurs comme les projections, le laitier et l’oxydation en cours de soudage

- La rentabilité du TIG dépend du contexte : indispensable en aéronautique, surdimensionné pour la construction standard

Ce qui définit une finition parfaite en soudage industriel

Avant d’expliquer comment le TIG atteint la perfection, il convient de définir ce que signifie réellement ce terme dans un contexte industriel. La notion de finition parfaite varie considérablement selon les secteurs d’application. L’aéronautique, le médical et l’alimentaire imposent des exigences bien supérieures à la construction métallique générale.

Les normes internationales fournissent un cadre objectif pour évaluer la qualité des soudures. La norme ISO 5817:2023 définit le niveau B comme l’exigence la plus élevée avec des tolérances strictes, utilisé pour les applications critiques où toute défaillance est inacceptable. Les niveaux C et D correspondent à des exigences progressivement moins contraignantes.

| Niveau | Application type | Exigence qualité | Défauts acceptables |

|---|---|---|---|

| Niveau B | Aéronautique, médical | Très élevée | Minimal |

| Niveau C | Construction métallique | Normale | Modéré |

| Niveau D | Applications basiques | Élémentaire | Tolérant |

Au-delà de la classification normative, les critères mesurables permettent d’objectiver la perfection. La rugosité de surface constitue un indicateur clé : une finition parfaite présente généralement un coefficient Ra inférieur à 3,2 micromètres. L’absence totale de défauts visuels comme les projections, les caniveaux ou la porosité s’accompagne d’exigences dimensionnelles strictes.

Une soudure peut être qualifiée de qualité lorsqu’elle présente un aspect régulier et propre, mais le contrôle visuel ne permet pas de statuer sur la qualité totale

– Expert Corrosia, Corrosia – Qualité des Soudures

Cette observation souligne la distinction fondamentale entre perfection esthétique et perfection structurale. Un cordon visuellement impeccable peut dissimuler des défauts internes compromettant la résistance mécanique ou la résistance à la corrosion. L’inspection complète examine donc plusieurs zones critiques : la zone fondue, la zone affectée thermiquement et l’interface avec le métal de base.

Critères mesurables de perfection en soudage

- Mesurer la rugosité de surface avec un rugosimètre (cible Ra < 3,2 μm)

- Vérifier l’absence de défauts visuels (projections, caniveaux, porosités)

- Contrôler les tolérances dimensionnelles selon le plan

- Inspecter la zone affectée thermiquement et la zone fondue

Ces critères objectifs établissent le référentiel permettant de comprendre pourquoi certains procédés atteignent systématiquement des niveaux de qualité supérieurs. La maîtrise de ces paramètres repose sur des mécanismes physiques précis que nous allons explorer.

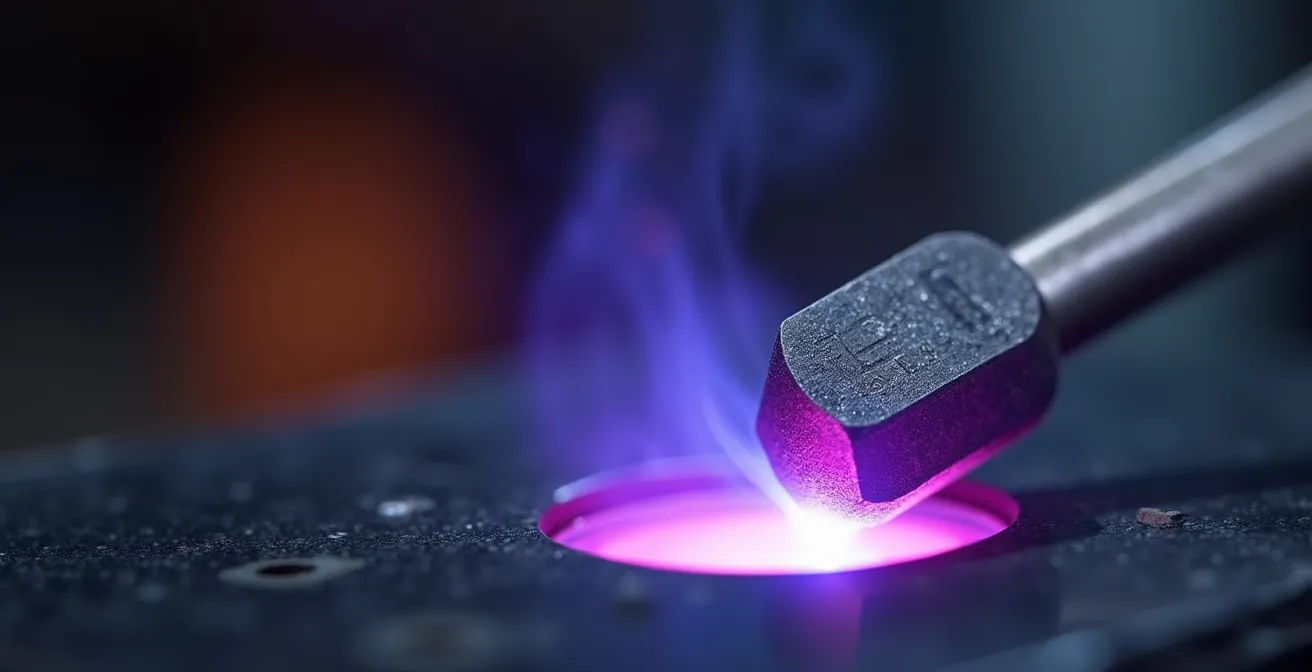

La physique de la séparation chaleur-métal qui transforme la précision

Le principe distinctif du TIG réside dans l’utilisation d’une électrode en tungstène non fusible. Contrairement aux procédés où l’électrode se consume pour devenir le métal d’apport, le TIG sépare physiquement ces deux fonctions. Cette architecture apparemment simple révolutionne le contrôle du processus de soudage.

Le contrôle thermique découplé permet d’ajuster l’intensité du courant indépendamment de la vitesse d’alimentation de la baguette. En pratique, l’opérateur peut augmenter la pénétration en modifiant uniquement l’ampérage, sans toucher au débit de métal d’apport. Cette flexibilité offre une maîtrise fine de la dilution et de la composition chimique du cordon, impossible avec les procédés à électrode fusible.

La visibilité directe du bain de fusion constitue un autre avantage déterminant. L’absence de fumées opaques et de projections permet à l’opérateur d’observer en temps réel l’évolution du bain liquide. Les ajustements s’effectuent instantanément, sans phase de tâtonnement ni risque de surchauffe locale. Cette transparence du processus garantit une régularité impossible à obtenir avec des procédés obstrués par leurs propres sous-produits.

La stabilité de l’arc électrique découle directement de l’électrode non consommable. La distance entre l’électrode et la pièce reste constante, contrairement aux procédés où la fonte progressive de l’électrode modifie continuellement la longueur d’arc. Cette stabilité géométrique se traduit par une énergie régulière, éliminant les variations brutales qui génèrent des défauts.

Application du procédé TIG sur alliage aluminium 2024-T3 en aéronautique

L’étude démontre que le contrôle indépendant des paramètres (intensité, vitesse, protection gazeuse) permet d’optimiser la microstructure avec grains dendritiques équiaxes dans la zone fondue et minimisation de la ZAT, crucial pour les applications aéronautiques exigeantes

Cette étude illustre comment la séparation des fonctions thermiques et métallurgiques se traduit concrètement en performances supérieures sur des alliages complexes. Le passage du contrôle macroscopique à l’analyse microscopique révèle des mécanismes encore plus subtils, intimement liés à les techniques d’assemblage mécanique modernes.

L’affûtage doit permettre un bon état de surface avec une rugosité maximum Ra 0.8 pour assurer des soudures répétitives en TIG orbital. Les stries doivent être longitudinales pour éviter la mobilité de l’arc électrique

– Axxair, Guide électrodes TIG orbital

Ce témoignage technique confirme que même la préparation de l’électrode obéit à des exigences micrométriques. La géométrie et l’état de surface de la pointe influencent directement la forme du bain et la stabilité de l’arc. Ces détails apparemment mineurs participent à la cohérence globale du procédé.

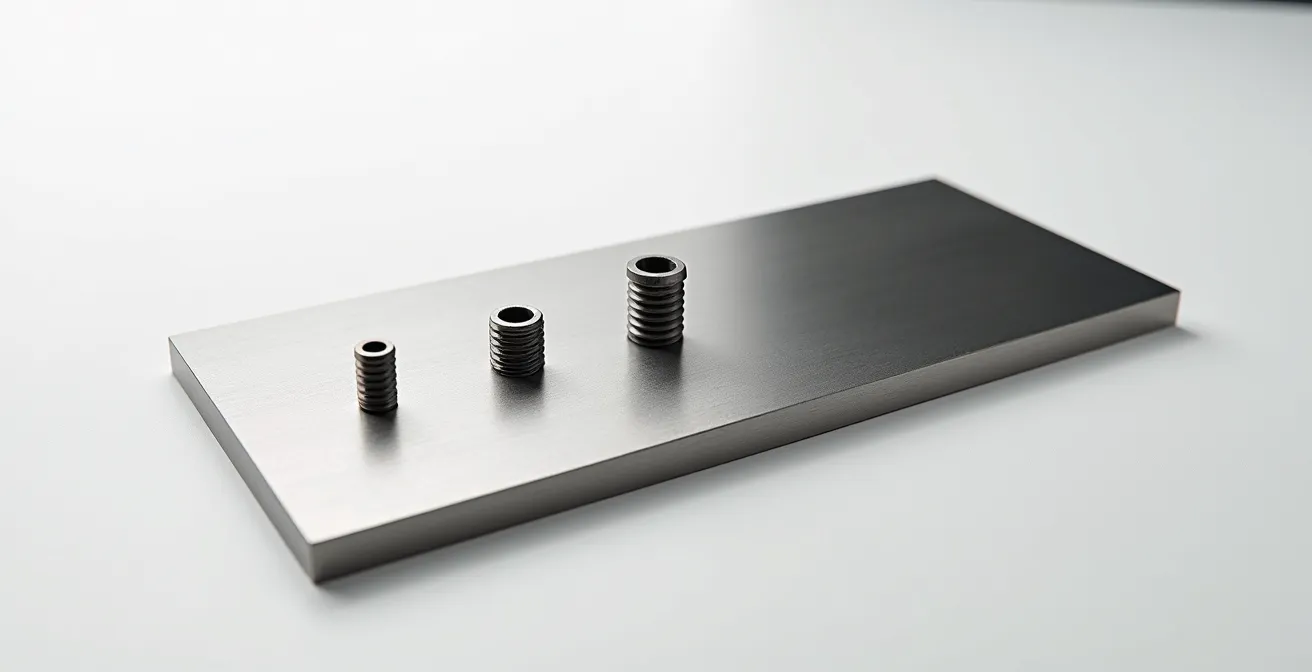

Comment la microstructure révèle la supériorité métallurgique du TIG

L’excellence du TIG ne se limite pas aux résultats visibles en surface. L’analyse métallurgique à l’échelle microscopique dévoile une supériorité structurale qui explique la durabilité exceptionnelle des assemblages. La taille et la morphologie des grains cristallins déterminent les propriétés mécaniques finales du joint soudé.

L’apport thermique contrôlé et progressif du TIG favorise la formation d’une structure granulaire fine et homogène. Le refroidissement maîtrisé évite les chocs thermiques brutaux générateurs de contraintes résiduelles. Les études métallurgiques montrent que les matériaux à grains fins produisent une rugosité Ra 30% inférieure aux structures à gros grains, traduisant directement la finesse structurale en qualité de surface.

La zone affectée thermiquement représente une zone critique souvent négligée. Cette région subit des modifications structurales sans fondre complètement. Le TIG minimise l’étendue et l’intensité de la ZAT grâce à son apport thermique précis. La réduction des zones de dureté excessive ou de fragilisation améliore la fiabilité globale de l’assemblage.

| Zone | Type de grains | Caractéristiques | Impact mécanique |

|---|---|---|---|

| Métal de base | Allongés (laminés) | Structure originale | Propriétés nominales |

| ZAT | Partiellement recristallisés | Transition thermique | Légère diminution dureté |

| Zone de liaison | Dendritiques colonnaires | Interface critique | Point sensible |

| Zone fondue | Dendritiques équiaxes | Structure homogène TIG | Résistance optimale |

L’absence de porosité et d’inclusions constitue un autre marqueur de qualité métallurgique. La protection gazeuse intégrale par argon pur élimine toute contamination atmosphérique durant la solidification. L’absence de flux et donc de laitier supprime le risque d’inclusion de scories, défauts microscopiques qui amorcent fissures et corrosion.

La finesse et homogénéité de la structure granulaire grâce à l’apport thermique contrôlé et au refroidissement progressif du TIG garantit des propriétés mécaniques optimales

– S. Ouallam et al., Congrès Français de Mécanique 2013

La continuité métallurgique entre le métal de base et la zone fondue représente l’aboutissement de ce contrôle structural. La transition graduelle garantit que les propriétés mécaniques ne subissent pas de rupture brutale. Cette cohérence microstructurale explique pourquoi les soudures TIG atteignent souvent des résistances égales ou supérieures au métal de base.

Cette perfection structurale ne se limite pas à créer de la qualité. Elle prévient également l’apparition de défauts critiques, dimension souvent négligée dans l’analyse comparative des procédés.

Les défauts critiques que le TIG prévient à la source

L’excellence du TIG se mesure autant par ce qu’il évite que par ce qu’il produit. Les défauts de soudage génèrent des coûts cachés considérables : rebuts, reprises, défaillances en service et atteintes à la réputation. Une approche préventive structurelle surpasse toujours les stratégies correctives.

L’élimination totale des projections et éclaboussures transforme le flux de production. Aucune opération de meulage n’est nécessaire pour obtenir une surface exploitable. La pièce sort directement utilisable du poste de soudage. Cette économie de post-traitement représente 70% de réduction du temps de finition comparé aux procédés avec projections, impactant directement la rentabilité globale.

L’absence totale de laitier découle de l’utilisation d’un gaz de protection inerte sans flux. Les procédés utilisant des électrodes enrobées ou du fil fourré génèrent systématiquement du laitier, résidu de combustion du flux. Ces scories doivent être éliminées mécaniquement, mais surtout, elles présentent un risque d’inclusion si emprisonnées dans le métal liquide. Le TIG élimine structurellement ce risque.

La prévention de l’oxydation en cours de soudage représente un avantage déterminant pour les matériaux réactifs. L’acier inoxydable, l’aluminium et le titane s’oxydent rapidement à haute température au contact de l’air. La protection gazeuse intégrale par argon crée une atmosphère inerte qui élimine toute contamination atmosphérique durant le cycle thermique complet.

| Type de défaut | Procédés à risque | Prévention TIG |

|---|---|---|

| Projections/éclaboussures | MIG/MAG, MMA | Absence totale grâce au gaz inerte |

| Inclusions de laitier | MMA, FCAW | Pas de flux = pas de laitier |

| Oxydation en cours | Soudage sans protection | Protection gazeuse intégrale |

| Porosité excessive | MAG avec CO2 | Gaz inerte pur = minimum porosité |

La réduction drastique de la fissuration à chaud résulte du contrôle thermique fin et de la maîtrise de la composition chimique. Les cycles thermiques brutaux et les contaminations favorisent les fissures de solidification. Le TIG, par son contrôle progressif et sa propreté métallurgique, minimise ces risques même sur les alliages sensibles.

Protocole de prévention des défauts en soudage TIG

- Nettoyer les surfaces à l’acétone avant soudage

- Vérifier la pureté du gaz argon (99,99% minimum)

- Affûter l’électrode tungstène dans le sens longitudinal

- Maintenir une protection gazeuse post-soudage jusqu’au refroidissement

Cette approche préventive systématique explique pourquoi le TIG s’impose dans les applications critiques. Toutefois, cette excellence technique s’accompagne de contraintes économiques qu’il convient d’examiner objectivement pour contextualiser les cas d’usage optimaux.

Où la perfection technique rencontre ses contraintes économiques

Présenter le TIG comme une solution universelle serait malhonnête. La perfection technique s’accompagne de coûts et de limitations qu’une analyse décisionnelle objective doit intégrer. Comprendre quand investir dans cette excellence permet d’optimiser le rapport qualité-coût selon les contextes industriels.

Le compromis vitesse-qualité constitue la première contrainte économique. La productivité du TIG reste 2 à 3 fois inférieure aux procédés semi-automatiques comme le MIG robotisé. Chaque mètre de cordon nécessite davantage de temps opérateur, impactant directement les coûts de production. La rentabilité dépend donc du volume : acceptable pour les petites séries à haute valeur ajoutée, prohibitif pour la production de masse.

Les limites d’épaisseur et de pénétration restreignent le domaine d’application optimal. Le TIG excelle sur les matériaux fins, typiquement inférieurs à 6 millimètres en une seule passe. Au-delà, les procédés à plus forte pénétration comme le soudage à l’arc submergé ou le faisceau d’électrons deviennent plus adaptés. Cette limitation physique oriente naturellement le TIG vers la tôlerie fine et les tubes de petit diamètre.

L’investissement en formation représente un poste souvent sous-estimé. La courbe d’apprentissage s’étend sur 200 à 500 heures de pratique pour atteindre la maîtrise complète. Les soudeurs qualifiés TIG commandent des rémunérations significativement supérieures, avec un écart de 3000 à 5000 euros annuels supplémentaires pour la certification TIG selon les données salariales actuelles. Le turnover et le coût du personnel qualifié pèsent sur l’équation économique globale.

Comparaison économique TIG vs procédés alternatifs dans l’industrie

Le soudage TIG reste privilégié dans l’aéronautique malgré une productivité 2 à 3 fois inférieure, car le coût des reprises et défauts en production critique justifie l’investissement en temps et formation spécialisée (200-500h pour maîtrise complète)

| Application | Coût TIG/mètre | Alternative | ROI justifié |

|---|---|---|---|

| Pharmaceutique/Alimentaire | Élevé | Orbital uniquement | Oui (normes strictes) |

| Construction standard | Prohibitif | MIG/MAG suffisant | Non |

| Aéronautique | Acceptable | Laser émergent | Oui (sécurité critique) |

| Tôlerie < 3mm | Modéré | Aucune équivalente | Oui |

L’analyse du retour sur investissement révèle des zones d’application clairement délimitées. Le TIG demeure indispensable dans les secteurs où les normes imposent des critères de niveau B selon l’ISO 5817 : aéronautique, médical, pharmaceutique et alimentaire. L’acceptabilité de procédés moins coûteux dans la construction métallique générale ou la tuyauterie standard souligne que la perfection n’est pas toujours nécessaire.

Le soudage TIG nécessite une formation et une expertise particulières, car il demande une grande précision et une bonne coordination, ce qui impacte directement les coûts de main-d’œuvre

– Institut National de Métrologie, Guide des procédés de soudage industriels

Cette lucidité économique renforce paradoxalement la crédibilité du TIG. Plutôt qu’une solution universelle, il représente l’investissement optimal quand l’intégrité structurale prime sur la productivité brute. Les industriels peuvent désormais optimiser leur chaîne de production en sélectionnant le procédé adapté à chaque contexte spécifique.

À retenir

- La perfection en soudage s’évalue selon des normes objectives comme l’ISO 5817 définissant trois niveaux d’exigence

- La séparation électrode-métal d’apport permet un contrôle thermique découplé impossible avec les procédés à électrode fusible

- L’analyse microstructurale démontre une finesse granulaire et une homogénéité supérieures garantissant durabilité et fiabilité

- Le TIG prévient structurellement les défauts majeurs réduisant de 70% les temps de post-traitement

- La rentabilité du procédé dépend du contexte applicatif : indispensable en critique, surdimensionné en standard

Conclusion

La réputation d’excellence du soudage TIG repose sur des fondements scientifiques objectifs, bien au-delà des arguments marketing génériques. De la définition industrielle rigoureuse de la perfection aux mécanismes physiques et métallurgiques qui la garantissent, chaque étape démontre une supériorité technique mesurable.

Le contrôle indépendant de l’apport thermique et de l’apport de matière constitue le mécanisme fondamental. Cette séparation des fonctions permet une maîtrise impossible à reproduire avec les procédés où l’électrode se consume. L’analyse métallurgique microscopique confirme ces avantages macroscopiques par une structure granulaire fine, homogène et exempte de discontinuités.

La prévention structurelle des défauts critiques transforme l’équation économique en éliminant les coûts cachés des reprises et défaillances. Toutefois, la lucidité impose de reconnaître les contraintes économiques : vitesse limitée, investissement en formation et restriction aux matériaux fins.

La perfection technique rencontre ses frontières économiques là où les exigences normatives ne justifient plus le surcoût. Cette honnêteté analytique permet aux décideurs industriels d’identifier précisément quand investir dans l’excellence TIG et quand privilégier des alternatives suffisantes. La valeur réelle du procédé réside dans cette capacité à garantir objectivement la perfection quand elle devient indispensable.

Questions fréquentes sur le soudage industriel

Pourquoi la séparation électrode/métal d’apport améliore-t-elle la précision ?

Elle permet un contrôle indépendant de l’apport thermique et de l’apport de matière, offrant une maîtrise fine de la dilution et du bain de fusion. L’opérateur peut ajuster la pénétration en modifiant l’intensité sans toucher à la vitesse d’alimentation de la baguette.

Comment ajuster la pénétration sans modifier l’apport ?

En modifiant uniquement l’intensité du courant tout en maintenant la vitesse d’alimentation de la baguette constante. Cette flexibilité découle de la séparation physique entre la source de chaleur (électrode tungstène) et le métal d’apport.

Quelle est la différence entre perfection visuelle et perfection structurale ?

La perfection visuelle désigne l’aspect régulier du cordon et l’absence de projections en surface. La perfection structurale concerne les propriétés internes : pénétration complète, résistance mécanique, absence de porosité interne et résistance à la corrosion. Un cordon visuellement parfait peut dissimuler des défauts structuraux critiques.

Dans quels cas le TIG n’est-il pas économiquement justifié ?

Pour la construction métallique standard, les fortes épaisseurs nécessitant plusieurs passes, ou la production en grande série où la vitesse prime. Le coût par mètre de cordon devient prohibitif quand les normes n’imposent pas le niveau de qualité B de l’ISO 5817.